A la hora de aplicar revestimientos en elementos constructivos es fundamental la preparación de la superficie a tratar, centrándonos en esta ocasión en revestimientos metálicos y en concreto en el acero corten.

Un aspecto muy importante de cualquier revestimiento es su apariencia final, pero éste siempre está íntimamente ligado a la preparación de la superficie previamente al tratamiento que apliquemos; unas veces será una simple limpieza, otras un suave lijado y en ocasiones habrá que hacer tratamientos previos de mayor envergadura.

En este caso hablaremos de la preparación de superficies metálicas para aplicar revestimientos, ya sean pinturas u otros productos químicos.

En especial el acero presenta en su superficie productos procedentes del proceso de fabricación de la chapa o del perfil, bien en forma de grasas y aceites en caso de los procesos de laminación en frio, o en el caso más común, la conocida calamina en procesos de laminación en caliente.

Sin entrar en la composición química de la calamina, ésta se podría definir como una delgada capa muy adherida al soporte que impedirá que los productos que apliquemos no lleguen al acero a proteger, y que por otro lado se irá desprendiendo con el tiempo originando desconchones que desembocarán en otras patologías como oxidaciones. Incluso en ocasiones se desprenderá del acero sin caerse ocultando la oxidación que se producirá entra ambas capas.

Por tanto es muy importante la preparación de la superficie, bien la limpieza de la grasa en un caso, o de la calamina en otros, existiendo para éste último caso tres métodos de limpieza: mecánicos, químicos y tecnología láser.

Los métodos mecánicos implican la aplicación de abrasivos, normalmente mediante lijado o mediante proyección. El lijado es un método muy manual y por tanto costoso, además de poco eficiente ya que es muy difícil eliminar toda la capa de calamina. Por su parte la proyección se realiza mediante chorreado con arena u otros abrasivos como el corindón, microesferas de diferentes materiales en función de la dureza del material a tratar y del grado de limpieza requerido.

En éstos métodos mecánicos hay que tener presente que la energía mecánica del lijado o del impacto del árido sobre el metal, se transformará en energía calorífica que sobrecalentará la superficie a tratar, calor que puede provocar tensiones internas en el acero que se trasformarán en deformaciones en el caso de tatar espesores reducidos.

Los métodos químicos eliminan la calamina mediante la aplicación de productos que reaccionan con ella y la descomponen. Estos productos se pueden aplicar con rodillos o brochas o mediante el sumergido del elemento a tratar en balsas que contienen el producto decapante. En ambos casos estaremos tratando con productos químicos con los riesgos que éstos conllevan tanto para la salud como para el medio ambiente, necesitando unas instalaciones adaptadas al uso y tratamiento de estos productos. En el caso de emplear balsas estaremos limitados por el tamaño de las mismas.

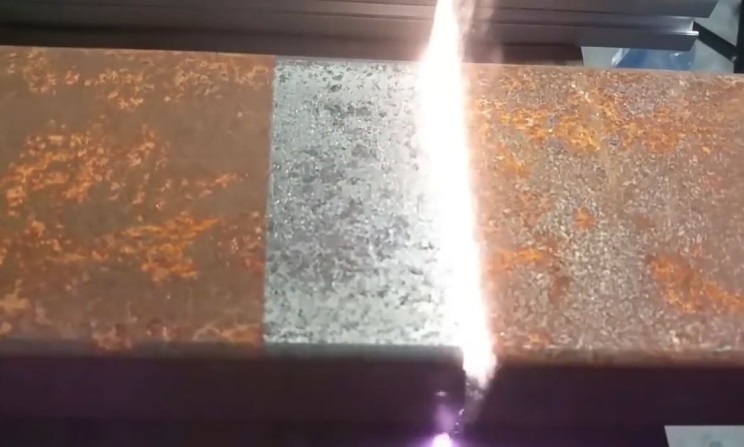

Por último tenemos el método de limpieza mediante la aplicación de láser, procedimiento que aún está en pleno desarrollo pero que a todas luces será la mejor opción, ya que el proceso es muy rápido, no hay que emplear productos químicos, ni áridos ni otro tipo de consumibles que no sea el equipo adecuado y no produce calentamiento del metal ni por tanto tensiones internas ni deformaciones del material.

Ésta tecnología proviene de la empleada en la soldadura de elementos metálicos, empleando de hecho los mismos equipos con la salvedad de la pistola que adaptará el láser a la aplicación de limpieza deseada.

Evidentemente y como cualquier tecnología en desarrollo, nos encontramos con dos problemas fundamentales para la aplicación de estos métodos: por un lado el precio de los equipos, y por otro la poca oferta para acceder a empresas cualificadas que apliquen esos métodos de limpieza.

Y como vale más una imagen que mil palabras, os dejo un enlace con video muy ilustrativo del potencial de estos equipos.