PROPUESTA DE REHABILITACIÓN EN CUBIERTA

DE PLANTA LOGÍSTICA

A principios del mes de Agosto se nos encargó por parte de la empresa propietaria de las instalaciones la redacción de un informe de patologías y presupuesto descriptivo que detallara los problemas y las consiguientes propuestas de rehabilitación para la reforma del edificio de apoyo logístico situado en la provincia de Toledo; con el objetivo de que el redactor del futuro proyecto de rehabilitación, obtenga de la manera más objetiva posible las directrices y herramientas necesarias para que se adopten las decisiones pertinentes a acometer. Todo ello con la misión final que caracteriza a INDAFER, que no es otra que la de ayudar a la composición de un proyecto técnico de calidad, que aumentará sin duda la probabilidad de una mejor ejecución de las obras.

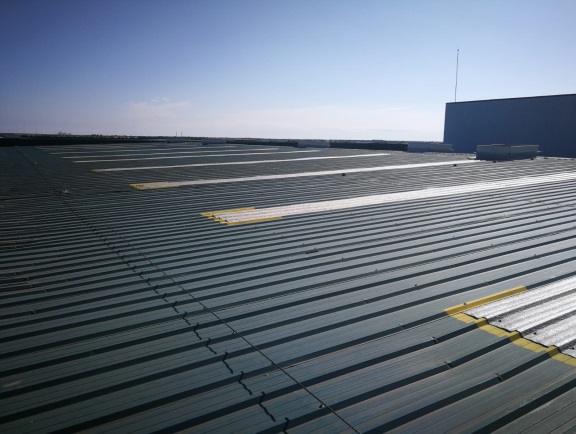

Las superficies de cubierta que requieren rehabilitación se encuentran en dos edificios anexos de planta de geometría rectangular, sensiblemente horizontal y orientación Noreste.

Dicha cubierta está compuesta a partir de placas de chapa grecada de 30mm de atura de acero prelacado fijadas a correas dispuestas cada 1,90 metros aproximadamente y se encuentra dividida por lucernarios de policarbonato colocados a lo largo de toda la superficie de cada faldón.

SITUACIÓN ACTUAL:

La cubierta actual presenta una serie de lesiones en gran parte de su superficie y perímetro, lo que da lugar a filtraciones de agua en mayor o menor medida, según el deterioro o daño de cada punto en concreto.

- Chapa de cubierta: Al transitar sobre cubierta, da la sensación de caminar sobre una chapa “blanda”, lo que puede ser debido a un escaso espesor de la chapa (inferior a 0,60mm o tolerancia corta en torno a 0.55mm) y a la distancia entre correas (dispuestas cada 1,90 metros aproximadamente), encontrándose cercana a la carga admisible para esta distancia entre apoyos. Es por esto que la chapa tiene tantas lesiones al pisarla, dando lugar a la corrosión de tornillería y chapa en las zonas de estancamiento de agua de lluvia que originan las goteras sufridas.

- Canalón: Ha sido reparado tendiendo una lámina impermeable de EPDM de la que actualmente quedan algunas tiras en determinadas zonas.

- Lucernarios: El encuentro entre los lucernarios de cubierta y la chapa es una de las zonas donde se ha visualizado más problemas de filtraciones en la visita. Por ello, la propiedad decidió condenarlos e invertir en un sistema de alumbrado artificial desde el interior.

PROPUESTA DE ACONDICIONAMIENTO:

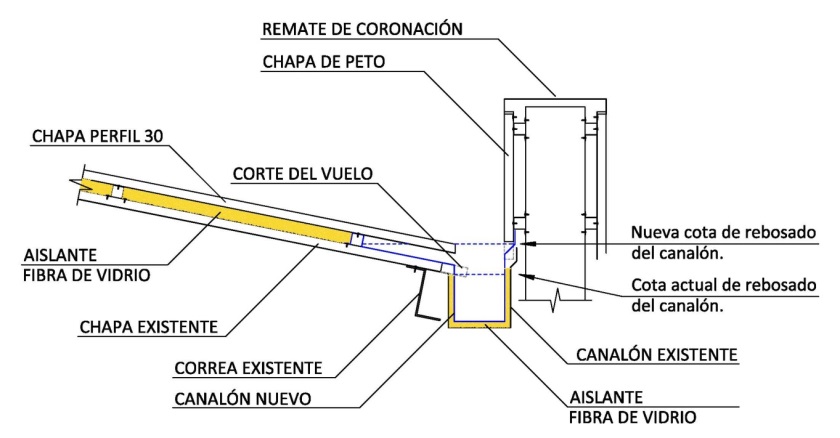

- REHABILITACIÓN Y MEJORA DEL CANALÓN:

Se propone la rehabilitación y mejora de la zona de canalón siguiendo la siguiente secuencia:

- Demolición de la impermeabilización restante de EPDM proveniente de reparaciones anteriores.

- Retirada de la chapa de peto y remate de coronación (si fuera necesario también), para acometer los trabajos.

- Corte del vuelo de la chapa existente para aumentar la superficie de trabajo.

- Tendido de manta de fibra de vidrio IBR de 80mm de espesor, no hidrófilo y resistencia al fuego A1 según Euroclases, para aislar la cámara de aire creada entre las capas de chapa y evitar así la aparición de condensaciones y la consiguiente corrosión de ambas capas.

- Montaje de la nueva pieza de canalón de chapa de acero galvanizado de 0,80mm de espesor, 6 metros de largo y 1250mm de desarrollo.

Con esta nueva pieza aumentamos la pluviometría del canalón, ya que poseerá mayor volumen inundable debido a su desarrollo, llegando incluso a formar la primera línea de omegas.

Además, gracias a su longitud de 6 metros, se reducen a la mitad los solapes de la pieza, disminuyendo por tanto la probabilidad de filtraciones en estos puntos.

- Colocación de la chapa de peto existente sobre la nueva línea de canalón.

- REHABILITACIÓN DE LA CUBIERTA:

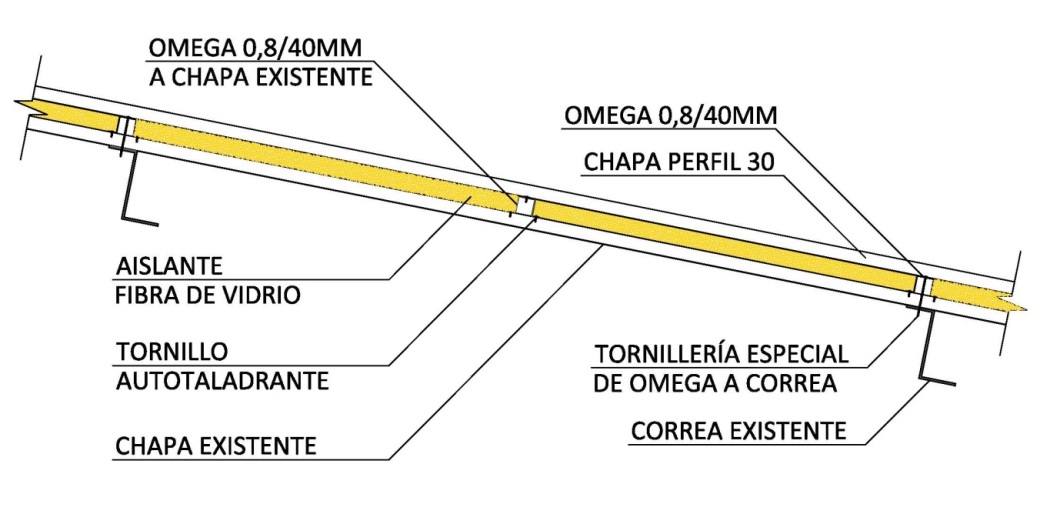

Se propone la rehabilitación de la cubierta existente mediante el doblaje de ésta, siguiendo la siguiente secuencia:

- Montaje de una familia de rastreles tipo omega de 0,80mm de espesor y 40mm de altura, fijadas a la chapa y correas existentes cada 1,87 metros con tornillería especial en solapes y en medio, y fijaciones autorroscantes alternas a chapa desde el ala de la omega.

- Romperemos la luz entre correas con una nueva línea intermedia de rastreles tipo omega de 0,80mm de espesor y 40mm de altura, fijadas a la chapa existente. Con ello conseguiremos una mayor resistencia a las fuerzas del viento, capacidad de tránsito y mejorar la inercia mecánica de la siguiente capa de chapa.

- A continuación, tendemos una manta de fibra de vidrio IBR de 80mm de espesor, no hidrófilo y resistencia al fuego A1 según Euroclases, para aislar la cámara de aire creada entre las capas de chapa y evitar así la aparición de condensaciones y la consiguiente corrosión de ambas capas.

- Por último, montamos la capa final superior de chapa de perfil trapezoidal de 30mm de altura en acero prelacado de 0,60mm de espesor. Todo ello rematado en su perímetro mediante remates de chapa en hastiales y cumbrera de acero prelacado de 0,60mm de espesor.

CONCLUSIONES:

Con estos “simples” pasos y con un mantenimiento regular y adecuado, mejoraremos el funcionamiento y vida de la cubierta. Dicho esto, a continuación se detalla el razonamiento de los puntos singulares de las soluciones propuestas.

- OMEGA 40-40/0,80MM:

La propiedad ya poseía varias propuestas de rehabilitación, pero a diferencia del resto, INDAFER propuso la disposición de una familia adicional de omegas intermedias a modo de partevano entre las correas actuales.

Con ello conseguiremos corregir esa sensación de inconsistencia de la chapa al transitar por cubierta, aumentar la superficie de agarre de la chapa ganando resistencia a la acción del viento y lo más importante, reducir la luz entre correas. Se adjunta además con el informe ficha técnica de la chapa para comprobación de la resistencia admisible entre apoyos.

Además de la doble disposición de la familia de omegas, se propone espesor de 0,80mm en éstas debido a que es conocida la tendencia de los fabricantes a arriesgar con la tolerancia en los espesores de chapa, por lo que a nuestro parecer, 0,60mm quedaría justo. Es más, la experiencia nos dice que este espesor evita el rasgado del tornillo facilitando mucho el montaje.

- FIJACIONES

Es de vital importancia realizar las fijaciones de las omegas llegando con éstas hasta las correas existentes, ya que de otra manera estaríamos afianzando la nueva cubierta a la chapa existente únicamente.

Estas fijaciones se realizarán en el solape y en la zona intermedia de la barra de las omegas y siempre en la parte alta del perfil.

Adicionalmente, se fijarán a la chapa de cubierta existente mediante tornillería autotaladrante dispuesta a tresbolillo en las alas.

- AISLAMIENTO DE FIBRA DE VIDRIO:

Es un error habitual en el doblaje de cubiertas no disponer de aislamiento entre las chapas, dejando vacía la cámara de aire que se forma.

Debido a la temperatura de rocío y a los frecuentes cambios térmicos es fundamental el tendido de una manta de fibra de vidrio de mayor espesor que la cámara formada, que se compacta al cerrar la nueva cubierta, ya que con ello nos evitamos la aparición de condensaciones en el interior que dan lugar a la corrosión de las chapas desde las caras expuestas.