CÓMO AISLAR UNA CUBIERTA PLANA EXISTENTE

Existen multitud de cubiertas planas impermeabilizadas con una membrana bituminosa con autoprotección en pizarrilla. Suelen ser cubiertas resueltas mediante una doble membrana totalmente adherida al soporte existente. El soporte está compuesto por un sistema de pendientes mediante hormigón celular, arlita o en cualquier caso un hormigón con muy poca resistencia mecánica, ya que la función de éste no es otra que la de facilitar la escorrentía del agua hacia los sumideros.

Si nos encontramos con una cubierta de este tipo y nos proponen colocar un aislamiento térmico, tenemos dos opciones bien diferenciadas con tres soluciones técnicas. Veamos:

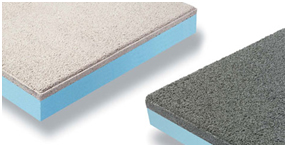

BALDOSA FILTRANTE

Lo más rápido sería colocar una baldosa filtrante sobre el sistema de impermeabilización. Si vamos a reimpermeabilizar la cubierta, al colocar un elemento por encima, no sería necesario utilizar una membrana autoprotegida, con lo que se podría colocar una membrana bituminosa adherida a la pizarrilla existente. Para facilitar este proceso de fusión, se recomienda aplicar una imprimación asfáltica, previo saneamiento de las zonas donde la lámina original estuviera ahuecada del soporte. En cualquier caso, la baldosa filtrante se ha de instalar sobre un geotextil que proteja de un posible punzonamiento a la membrana impermeabilizante que coloquemos.

Hay que tener especial consideración con tres aspectos:

- El primero es que le vamos a meter un peso de unos 26 Kg/m² a la cubierta (en 100 m² añadiríamos dos toneladas y media al forjado), con lo que deberíamos cerciorarnos que el forjado pueda soportar esta sobrecarga mecánica y que el sistema de pendientes esté lo suficientemente «fuerte» para evitar que se hunda.

- Por otro lado, debemos tener presente que el sistema de pendientes existentes, hará que las baldosas filtrantes no queden perfectamente niveladas, con lo que no se podrá considerar una cubierta transitable como indica el CTE. Para que fuera transitable, habría que colocar las baldosas sobre un sistema auxiliar de plots de nivelación.

- Por último, y no menos importante, debemos tener cuidado con las cotas de la cubierta, y es que la baldosa filtrante más pequeña, elevaría el suelo unos 7 cms. Esto implica que en los petos, deberíamos levantar la membrana asfáltica como mínimo 27 cms para poder cumplir la normativa UNE 1044003.

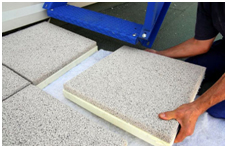

El proceso constructivo para esta solución sería:

1. Saneamiento de zonas donde la membrana existente estuviera ahuecada o mal adherida, mediante el corte de la misma, aplicación de imprimación sobre el soporte e instalación de una membrana bituminosa de 3 kg/m² sin protección y con armadura de fibra de vidrio.

2. Aplicación de imprimación sobre la pizarrilla existente.

3. Impermeabilización de soporte mediante:

3.1. Instalación de una membrana sencilla de 4 Kg/m² con armadura de fibra de vidrio con o sin protección mineral.

3.2. Instalación de una doble membrana, la primera de 3 kg/m² con armadura de fibra de vidrio y la segunda de 4 Kg/m² con armadura de fibra de poliéster, con o sin protección mineral.

4. Extendido de geotextil de 300 gr/m²

5. Instalación de baldosa filtrante.

Con respecto a la zona de petos la solución constructiva será:

1. Imprimación de la zona de encuentro entre el cerramiento vertical y la cubierta.

2. Instalación de una banda de refuerzo en forma de media caña, entre el peto y la cubierta.

3. Instalación de una membrana bituminosa de 4 kg/m² con protección mineral.

4. Coronación de la membrana bituminosa mediante un perfil metálico y sellado mediante masilla.

AISLAMIENTO POR DEBAJO DE LA NUEVA IMPERMEABILIZACIÓN

Otra opción perfectamente válida, sería colocar un aislante justo por encima de la impermeabilización que tenemos. En este caso lo podríamos hacer de tres formas:

1. Lastrando el aislamiento mediante grava o un solado. En este caso deberíamos valorar el peso que estaríamos añadiendo a la cubierta. Para la grava, con 5 cm que determina como mínimo el CTE, tendríamos un peso de 85 Kg/m² (ocho toneladas y media cada 100 m² de cubierta).

2. Mediante fijación mecánica. En este caso deberíamos hacer una prueba de carga del hormigón que tenemos, ya que este es aligerado y por lo tanto muy pobre en resistencia mecánica a tracción. Esta prueba de carga la puede realizar cualquier fabricante de tornillería in situ, dándonos los parámetros y tipología de fijaciones a emplear.

3. Mediante pegado del aislamiento. En este caso, tenemos que utilizar un adhesivo que nos recomiende el fabricante del tipo de aislamiento que empleemos. Para aplicar el adhesivo, sería importantísimo cerciorarnos de que la membrana bituminosa existente, no tuviese bolsas, y en el caso de que existieran, sanearlas según lo descrito en el apartado de losa filtrante.

En la primea opción, la reimpermeabilización se ejecutaría exactamente igual que en lo descrito en el apartado de la baldosa filtrante y en la segunda y tercera opción, deberíamos realizar la impermeabilización sobre el aislamiento ya colocado.

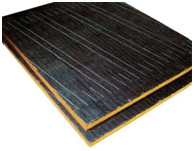

En este caso la solución siempre debería ser adherida al aislamiento ya existente, con lo tenemos que colocar un aislante con acabado superior bituminoso para proceder a adherir la nueva membrana. Son dos los aislamientos que cumplen con esta premisa:

1. Aislamiento de lana de roca.

Se trata de un material con un excelente comportamiento al fuego, muy considerado desde el punto de vista de eficiencia energética y que además de aislamiento térmico, aportará un excelente confort acústico. Sería importante elegir una lana de roca de doble densidad, o al menos de 175 Kg/m³ para evitar el «efecto acordeón» tan poco recomendable para las membranas impermeabilizantes que tienen las cubiertas donde se utilizan lanas de roca de densidades de 150 kg/m³ o menos.

2. Aislamiento de poliisocianurato (PIR)

Es un derivado directo de poliuretano, mejorando su comportamiento al fuego pasando a ser autoestinguible. Térmicamente funciona mejor que la lana de roca, aunque no tiene la misma consideración acústica ni de eficiencia energética. Presenta la ventaja que es muy estable mecánicamente, aunque esta ventaja se puede traducir en inconveniente a la hora de poderse adaptar al soporte existente, sobre todo si es de un sistema de pendientes, con lo que sería muy recomendable colocar dos unidades contrapeadas para evitar posibles puentes térmicos.

En este caso el proceso constructivo sería:

1. Saneamiento de zonas donde la membrana existente estuviera ahuecada o mal adherida, mediante el corte de la misma, aplicación de imprimación sobre el soporte e instalación de una membrana bituminosa de 3 kg/m² sin protección y con armadura de fibra de vidrio.

2. Instalación del aislamiento térmico, mediante pegado o fijación mecánica.

3. Impermeabilización del sistema mediante:

3.1. Instalación de una membrana sencilla de 5 Kg/m² con armadura de fibra de poliéster con protección mineral. Sería muy recomendable utilizar una membrana de 6 kg/m².

3.2. Instalación de una doble membrana, la primera de 3 kg/m² con armadura de fibra de vidrio y la segunda de 4 Kg/m² con armadura de fibra de poliéster, con protección mineral.

Con respecto a la zona de petos la solución constructiva será:

1. Imprimación de la zona de encuentro entre el cerramiento vertical y la cubierta.

2. Instalación de una banda de refuerzo en forma de media caña, entre el peto y la cubierta.

3. Instalación de una membrana bituminosa de 4 kg/m² con protección mineral.

4. Coronación de la membrana bituminosa mediante un perfil metálico y sellado mediante masilla.